|

| 您当前位置:网站首页 >> 新闻资讯 | |

提升机链条的JC459.2标准(二)2014-09-21 23:06:01 浏览:5219次3.2.4环链:

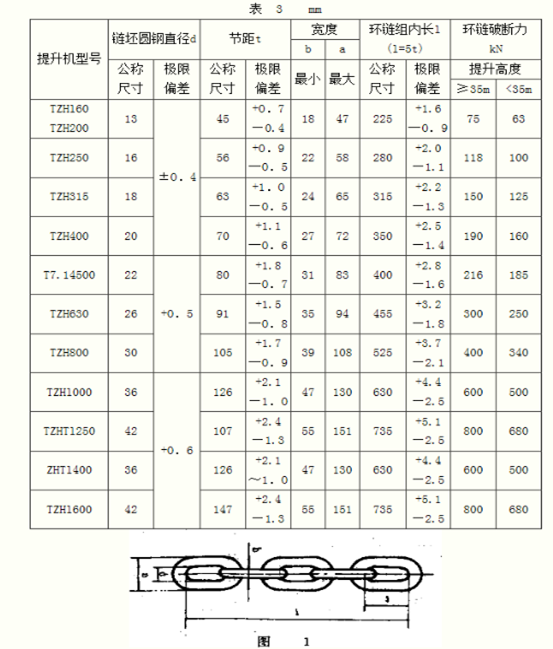

3.2.4.1 环链材料应不低于GBl0560中有关25MnV的规定,表面热处理硬度为HRC50~60。淬硬层深度直径d<22mm的为(0.1~O.12)d;直径d≥22mm的为2.2~2.6mm,环链破断力见表3。

3.2.4.2每5环为一组,其尺寸见图1和表3。

3.2.4.3 提升机链条焊接处的直径应不小于环链圆铜直径,但不得超出7.5%对焊错口量不得超过环链圆钢直径的5%。

3.2.4.4 环链制作后选配每两组为一对,其内长之差不超过公称尺寸的O.5/1000。

3.2.5 链节:

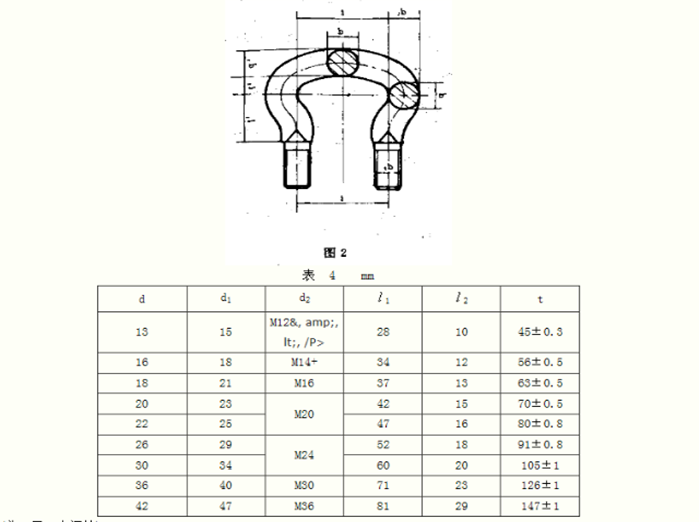

3.2.5.1 链节材料应不低于GB699中有关45钢的规定。调质处理硬度为HB220~250,与环链接触工作表面淬火硬度为HRC45~50。淬硬层深度t直径d<22mm为(O.1~0.12)d,直径d~22mm为2.2~2.6mm。链节破断力应不低于相应规格环链的允许值(见表3)。

3.3.5.2 链节尺寸应符合图2和表4的规定。

3.2.6 机壳(头、尾、中间节);

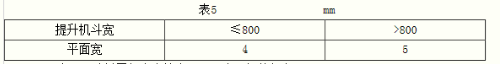

3.2.6.1 机壳表面平面度应符合表5的规定。

3.2.6.2 上、下法兰平行度应符合GBll84中11级的规定。

3.2.6.3 法兰面对机壳中心线的垂直度应符合GBll84中11级的规定。

3.2.6.4 机壳高度尺寸公差应符合GBl804中h12级的规定。

3.2.6.5 机壳各对应两平面上的对角线长度之差和相对应两边边长之差均不大于3mm。

3.2.7 逆止器和超越离合器:

3.2.7.1 逆止器的外壳、星轮和滚柱、超越离合器的半联轴节和滚柱,其材料均应不低于GB3077中有关20Cr的规定。

3.2.7.2 逆止器的外壳、星轮同滚柱相接触面,超越离合器的半联轴节同滚柱相接触面热处理硬度均为HRC45~50;表面粗糙度R。均为0.8μm。

3.2.7.3 逆止器和超越离合器的滚柱外圆热处理硬度均为HRC53~64,表面粗糙度Ra均为0.8μm。

3.3 涂漆防锈要求

3.3.1 产品应涂防锈油或防锈漆,并应符合JC/T402的规定。

3.3.2 环链、链节和料斗的面漆为黑色,其余涂漆件的面漆为海灰色或绿色。

3.4 装配要求

3.4.1 头轮组及尾轮组装配后,用手转动应轻便灵活。

3.4.2 电机与液力偶合器联接,轴向间隙均为2~4mm。

3.4.3 电机轴与减速器轴径向位移允差不大于O.2mm,角位移不大于30。

3.5 安装要求

3.5.1 尾部上法兰面水平度允差每1000mm不大于lmm。

3.5.2 头、尾轮轴水平度允差每1000mm不大于O.3mm。

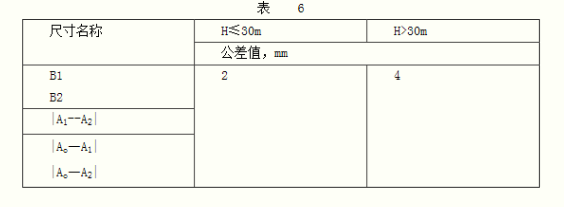

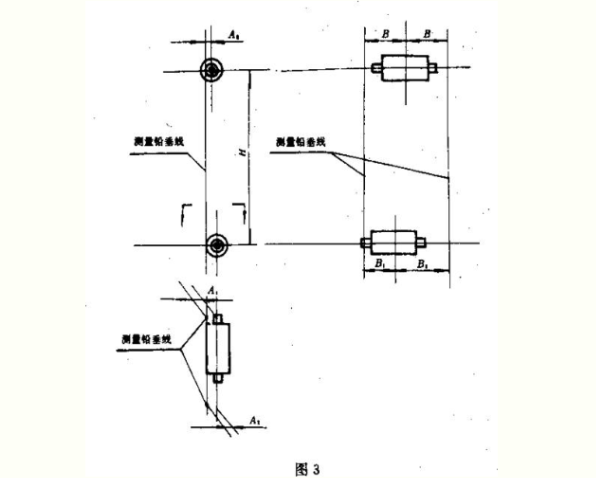

3.5.3 头、尾轮安装应符合图3和表6的规定。 3.5.4 中间壳体对提升机中心垂线平行度允差每1000mm长度内不大于0.5mm。同时应符合3.5.3的规定。

3.5.5 提升机两排牵引件之间总长度差应不大于3mm。

3.5.6 机壳法兰之间连接应严密。

3.6 试运转要求

3.6.1 提升机头部试运转应达到下列要求:

a.减速器无异常振动和冲击声.b.液力偶合器及减速器无渗油现象,c.主轴承温升不得超过30℃。

3.6.2 整机空载运转,在安全设施完备后进行,应达到下列要求:

a.超越离合器动作正常,并且辅助传动应平稳.b.电器控制可靠,电动机、减速器、液力偶合器运转平稳,无渗油;c.牵引件应运转正常,无打滑和偏移现象,料斗与其他件无碰撞。d.各轴承温升不得超过30℃。

3.6.3 负荷试运转应达到3.6.2的b、c项和下列要求:

a.提升量达到设计要求;b.无明显回料现象;c.轴承温升不超过40℃;d.间断停车2~3次,确认逆止器工作可靠;e.头部噪声应不超过85dB(A);f.头部主轴承处振动速度小于或等于4.5mm/s。

4试验方法

4.1 主轴探伤方法按GB6402的规定进行。

4.2 环链破断力检验应以一组环链为一个试样,链节破断力以一个链节和相应附件为一个试榉,均按GB228规定进行。

4.3 环链组内长的偏差应在环链承受25N/mm2的拉应力状况下检测。

4.4 环链组成对选配应在自由悬挂状况下检测。

4.5 试运转:a.提升机头部试运转,不少于4h; b.整机空载试运转,不少于4h;c.负荷试运转不少于24h。 4.6 噪声检测按GB3768规定进行。

4.7 振动速度应采用测振仪检测。

5 检验规则 5.1 抽样与组批。

5.1.1 加工件应经逐件检验合格,外购件和外协件应符合有关标准规定,并具有合格证方能组装。

5.1.2 对3.2.4.1中环链及3.2.5.1中链节的破断力检验按供货合中相同规格为一批,抽取2/1000,但不少于一组。当有一组环链不合格时,则应在同批中加倍取样,当仍有不合格时,则判全批不合格。

5.1.3 对3.2.4.2中环链组内长z的偏差检验按热处理每炉次为一批,抽样5%,但不得少于5组,当有不合格时,则应逐件检验。

5.2 检验分类检验分出厂检验和型式检验。

5.3 出厂检验

5.3.1 提升机应经制造厂检验部门检验合格,并具有产品合格证方可出厂。

5.3.2 产品出厂前应完成3.1~3.4条、3.6.1、6.1~6.2条等的检验。

5.4 型式检验 5.4.1 提升机在下列情况之一时,应进行型式检验。

a.新产品的试制定型鉴定;b.正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;c.正常生产时,应至少每2年进行一次检验;d.产品长期停产后,恢复生产时;e.出厂检验结果与上次型式检验有较大差异时。

5.4.2 型式检验应对本标准规定的全部技术要求进行检验。提升机分部组装出厂,对3.5条、3.6.2、3.6.3的规定在现场安装检验。

6 标志、包装、运输与贮存

6.1 提升机应在适当而明显的位置上固定产品标牌,其型式与尺寸应符合JB8的规定,并标明下列内容:

a.产品名称、型号;b.主要技术参数;c.出厂编号;d.出厂日期;e.制造厂名称。

6.2 提升机的包装和随机技术文件应符合JC/T406的规定,并适应陆路、水路运输的要求。

6.3 提升机安装使用前,供需双方对零件、部件应妥善保管,防止锈蚀、变形、损坏和丢失。 an> |

鲁公网安备 37098202000394号

鲁公网安备 37098202000394号